Démantèlement UP2 400 (2016)

La faim de démantèlement ou la fin d’une usine

par Jean-Paul Martin et Yves Baron

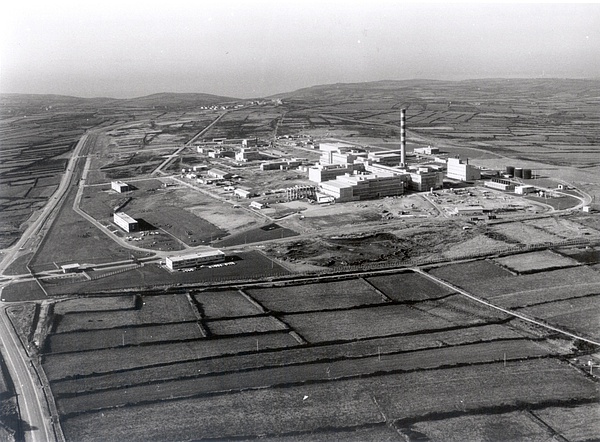

Quelques mots au sujet de la première usine de retraitement de l'établissement de La Hague dénommée communément UP2 400

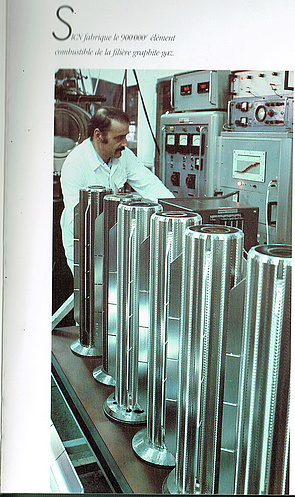

Dans le nom UP2 400, U et P indiquent uranium et plutonium c’est-à-dire l’extraction à l’état pur de ces deux éléments. Le chiffre 2 indique que c’est la deuxième usine en France de ce type (la première étant celle de Marcoule), et le nombre 400 indique le tonnage maximum en matière de combustibles irradiés que l’usine pouvait traiter dans une année.

Le démantèlement ou la déconstruction d'UP2 400 a commencé et va s’étendre sur plusieurs dizaines d’années. Aussi serait-il peut-être judicieux de rappeler quelque peu « son histoire ».

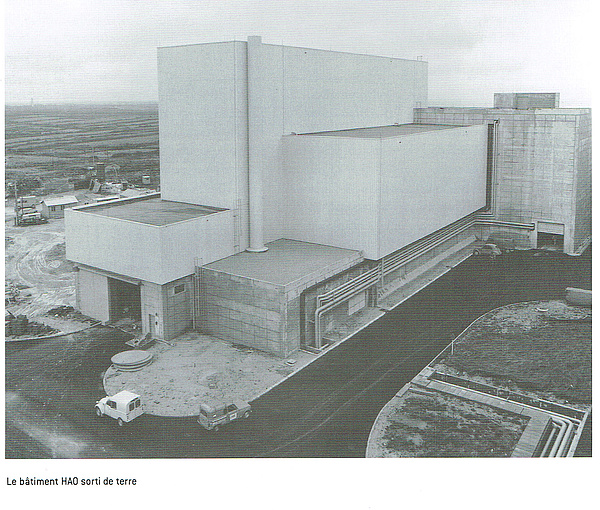

L’abandon de la filière concernant les réacteurs graphite gaz en 1969 entraîna la nécessité de fermer une des deux usines c’est-à-dire, soit celle de Marcoule, soit celle de La Hague. Finalement un concours d’idées conduisit la direction de l’usine de La Hague à proposer une nouvelle tête d’usine dite HAO (Haute Activité Oxyde) qui correspondait aux futurs combustibles dits OXYDES (d’uranium) des réacteurs de la future filière eau légère, filière qui avait été décidée, entre-temps, par le gouvernement.

Par tête d’usine on comprend la partie de l’installation qui prépare la récupération des éléments fissibles par la destruction mécanique et chimique des combustibles.

C’est finalement le projet de la direction de La Hague qui fut retenu et cette nouvelle tête d’usine démarra en exploitation en juin 1976, soit exactement dix ans après le démarrage de la filière graphite gaz à la Hague.

D’ailleurs les premiers combustibles OXYDES provenaient d’un réacteur nucléaire Suisse. A partir des résultats modestes jusqu’en 1979 (14,6 t de combustibles retraitées avec succès en 1976-150,2 t jusqu’en 1979) une proposition commerciale fut faite par Monsieur Georges Besse aux responsables Japonais à savoir qu’une usine de 800 t/an pouvait être construite en France pour traiter ce type de combustibles, à condition que le financement soit entièrement assuré par les clients. Les responsables Japonais furent convaincus et l’exemple Japonais (en 1979) entraîna l’adhésion des Allemands, des Suisses, des Belges, des Néerlandais et même des Suédois (qui transférèrent par la suite leurs engagements aux Allemands).

C’est finalement cette première usine de 1966, avec une nouvelle tête d’usine (HAO) conçue pour les combustibles dits OXYDES dont la radioactivité est beaucoup plus forte que les combustibles dits graphite-gaz, qui a permis de créer la société commerciale tripartite (Royaume Uni – Allemagne - France) qui prospecta le marché pour aboutir à la mise en route en 1990 de l’usine UP3A.

Bien évidemment, le procédé appliqué dans HAO à ces combustibles dits OXYDES, s’améliora de façon constante à partir de 1976 pour conduire finalement à une capacité nominale d’environ 400 t/an à partir de 1985.

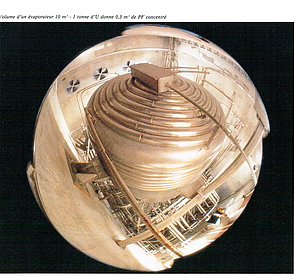

Notons au passage que cette amélioration constante dans le fonctionnement de l’usine entraîna une refonte profonde de la partie atelier de purification de l’uranium et également de la partie purification du plutonium, jusqu’au conditionnement et entreposage de ce dernier. (Voir ci-après une photo concernant les emballages de l’oxyde de plutonium sous forme de « poupées russes ».)

La consécration de la mise au point de ce procédé dans l’usine dite UP2 400 à partir de 1976 et de son succès technique, conduisit l’American Nuclear Society (ANS) à distinguer ultérieurement l’établissement de la Hague, avec cette déclaration :

« L’usine de La Hague a démontré avec succès la faisabilité technique du traitement des combustibles usés en provenance des réacteurs à eau pressurisée à l’échelle industrielle et internationale. C’est une solution durable pour la gestion des combustibles usés et des déchets nucléaires » a déclaré James Tulenko, Président de l’ANS).

En outre, cette usine munie de sa tête HAO démontra sa maturité en retraitant de 1979 à 1984 des combustibles du réacteur Phénix avec des taux d’irradiation double au moins de ceux pour laquelle la « tête » HAO avait été conçue, et à raison de 2 tonnes de combustibles par an en moyenne. À noter que l’usine a aussi retraité du combustible MOX (4 t de combustibles MOX en 1992).

On peut affirmer sans crainte encore aujourd’hui, que l’établissement de La Hague, est le seul établissement ayant deux usines de capacité chacune de 800 tonnes/an de traitement des combustibles irradiés provenant des réacteurs dits à eau légère, fonctionnant de façon industrielle depuis 1976 grâce à l’usine UP2 400 avec la tête d’usine HAO.

Et si aujourd’hui l’heure est venue de déconstruire cette installation dite UP2 400, il n’en demeure pas moins que cette position de leader dans le monde, revient bien à l’etablissement de La Hague.

Avant de préciser ci-après les détails stratégiques et tactiques envisagés pour le démantèlement des installations de la première usine de Areva La Hague, ainsi que pour les opérations explicitées, rappelons en quelques traits directeurs l’orientation de celles-ci.

L’objectif général est, après arrêt total et définitif des installations, et déchargement du combustible, d’agir jusqu’au déclassement radiologique des bâtiments. Dans ce cas particulier il s’agit d’installations à caractère civil, et en outre, très différentes de celles d’un réacteur nucléaire car :

- il n’y a pas de pression significative dans les appareils du procédé, par rapport à celles régnant dans un réacteur nucléaire.

- il n’existe pas de flux neutronique dans les installations de traitement des combustibles irradiés, donc il n’y a pas activation du métal, donc il n’y a pas d’évolution métallurgique. Ces appareils sont simplement confinés par une ventilation mécanique, entretenue jusqu’à l’extraction de la dernière pièce des installations, et uniquement sujettes à une contamination labile ou non.

Les installations de la première usine UP2 400 appartiennent au domaine des laboratoires et ateliers. Le démantèlement portera donc sur des appareils échantillonnés avec de faibles épaisseurs et de dimensions réduites, toujours par comparaison avec ceux composant un réacteur électronucléaire. Ce qui n’exclut pas les mesures draconiennes à respecter en matière de radioprotection pour les personnes, ainsi que pour l’évacuation des déchets radioactifs.

Voici maintenant le détail de cette stratégie :

Le démantèlement de l’ensemble industriel UP2 400

Les Installations Nucléaires de Base (INB) de l’usine sont répertoriées et identifiées par un numéro. L’établissement de la Hague compte sept INB dont les quatre plus anciennes de l’usine UP2 400 doivent être démantelées (INB33, c’est-à-dire l’ensemble des ateliers constituant UP2 400; INB38, station de traitement des effluents N°2; INB47, l’atelier ELAN II B de création des sources césium 137 et strontium 90; INB 80, atelier HAO).

Pour mémoire, rappelons que l’établissement comporte encore l’INB 116, c’est-à-dire l’usine UP3 A, l’INB 117, c’est-à-dire l’usine UP2 800, et enfin l’INB 118, c’est-à-dire la station de traitement des effluents N°3.

Les INB 33, 38, 47 et 80, c’est-à-dire les plus anciennes, avaient pour vocation d’assurer les principales étapes du traitement des combustibles usés des premiers réacteurs de la filière Uranium Naturel Graphite-Gaz (UNGG) et ensuite des réacteurs à eau légère (PWR).

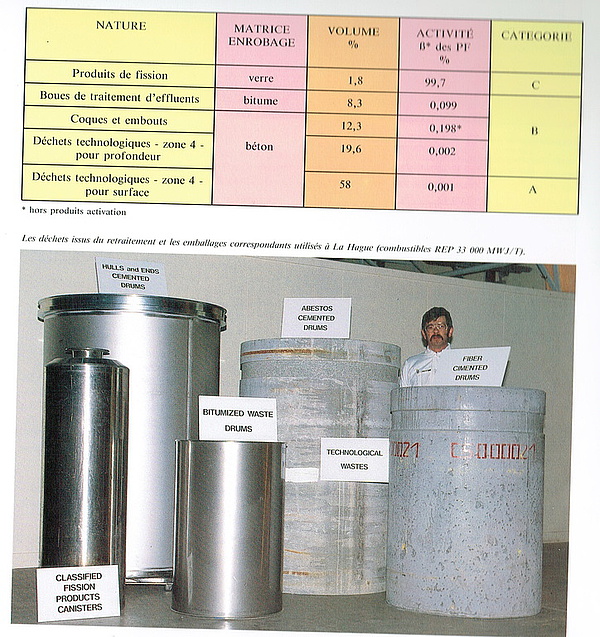

Dans ces INB étaient assurés le pelage, la dissolution des combustibles ainsi que la séparation des produits de fission, de l’uranium et du plutonium.

Les nouvelles usines UP3 A (INB 116) et UP2 800 (INB 117) ainsi que la station de traitement des effluents N°3 (INB 118) ont pris le relai avec de meilleures performances en terme de sureté, de fiabilité et de radioprotection. De plus celles-ci disposent des moyens de conditionnement de tous les déchets produits y compris ceux de l’usine UP2 400.

Compte tenu de ces considérations, l’exploitant AREVA NC a demandé une mise à l’arrêt définitif et le démantèlement des INB de l’usine UP2 400. L’enjeu est d’éliminer la radioactivité résiduelle présente dans les bâtiments nucléaires pour permettre la réutilisation éventuelle de ceux-ci sans contrainte et sans surveillance particulière.

Pour l’INB 80 une enquête publique s’est déroulée fin 2008 et le décret de mise à l’arrêt définitif et de démantèlement a été signé le 31 juillet 2009.

Concernant les INB 33, INB 38, INB 47 trois enquêtes publiques conjointes ont été réalisées en septembre 2010. Les décrets de mise à l’arrêt définitif et de démantèlement pour ces INB ont été signés le 8 novembre 2013. La stratégie de démantèlement immédiat (par opposition à la stratégie visant à la décroissance naturelle des éléments radioactifs à vie relativement courte) a été choisie par AREVA NC. Cette stratégie permet :

- de ne pas laisser aux générations futures la charge du démantèlement ;

- d’éviter pour les matières plutonifères la formation de l’américium 241 qui induit des risques supplémentaires d’exposition pour les intervenants ;

- d’utiliser les personnels qualifiés ayant une bonne connaissance de l’installation ;

- de conditionner les déchets de façon plus sûre.

Le démantèlement de l’ensemble de l’usine est planifié sur 25 ans.

Le découpage par étapes, en limitant le nombre d’ateliers permet une plus grande maitrise technique des opérations, une meilleure gestion de la disponibilité des compétences ainsi qu’un lissage de la charge des interventions.

L’avancement des travaux à l’heure d’aujourd’hui

Les travaux ont démarré après des études nécessaires à la définition des opérations et à l’approbation de celles-ci par les autorités de sûreté nucléaire (ASN).

Décrivons maintenant quelque peu la situation des travaux entrepris et accomplis à ce jour.

L’ampleur de ce programme est considérable et doit s’étendre comme indiqué plus haut, sur une période de 25 ans environ et d'un montant total de 4 milliards d'euros. C’est vous dire la complexité de ce programme accompagné notamment des précautions fondamentales en matière de radioprotection vis-à-vis des personnels et de l’impact éventuel sur l’environnement. Rappelons en premier lieu que le risque radiologique diffère considérablement suivant que l’on considère l’atelier de tête dans une usine de traitement des combustibles irradiés, ou l’atelier de fin d’usine telle que la station de traitement des effluents. Car les sources radioactives à considérer sont totalement différentes suivant les ateliers considérés (plus de neuf ateliers principaux et plus de 2000 locaux) car chaque atelier conduit à sélectionner et extraire un ou des radioéléments spécifiques et dans des formes très différentes (voie humide– voie sèche– coprécipitation - etc.).

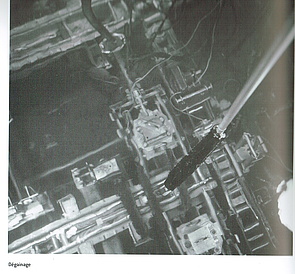

Ainsi les ateliers de la tête d’usine initiale (1966), usine qui traitait les combustibles de la filière française uranium naturel graphite gaz (UNGG) en procédant tout d’abord au dégainage des cartouches combustibles irradiées, diffèrent profondément des unités d’extraction des solutions d’uranium, de plutonium et de la concentration de celles-ci. Comme ils diffèrent des unités de concentration de produits de fission et des actinides mineurs.

De même, les solutions de plutonium (voie humide) qui aboutissent sous forme de poudre d’oxyde de plutonium, de granulométrie extrêmement fine, au travers de la voie sèche pour être finalement entreposée en boîtes spécifiques d’oxyde de plutonium, requièrent une spécificité complète caractérisée par une radioactivité alpha essentiellement.

C’est cette diversité qui a conduit à utiliser les compétences dans la mesure du possible « des quelques anciens personnels d’exploitation » pour gérer au mieux ces diverses séquences afin de former des compagnonnages avec les équipes des entreprises spécialisées.

Et voici maintenant quelques mots sur la situation actuelle de tous ces chantiers.

De très nombreuses maquettes ont été réalisées (cellules de cisaillage par exemple) afin de travailler en milieu « chaud » c’est-à-dire radioactif dans des conditions de définition extrêmement précises. C’est le principe de base pour entreprendre des opérations sur des matériels futurs comportant des sources radioactives.

Sur la tête d’usine HAO :

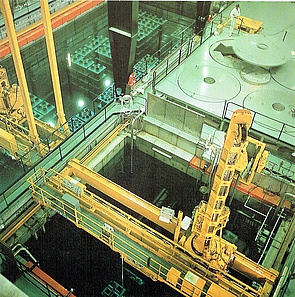

- Les évacuations des déchets anciens sont en cours ou sont déjà réalisées dans certaines unités telles que la piscine HAO Nord ou piscine 907 du HAO Sud.

- Le pont perche de l’atelier HAO a été démantelé.

sur l’atelier HADE (haute activité–dissolution extraction) :

- Le dissolveur des combustibles type UNGG a été découpé et évacué.

- Le bouilleur séparateur de l’unité de concentration est en cours d’évacuation.

sur l’atelier MAU (moyenne activité uranium) :

- C’est le début du démantèlement des cellules procédé qui est en cours.

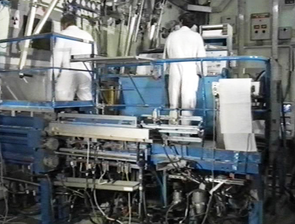

sur l’atelier MA PU (moyenne activité plutonium) :

- Les boîtes à gants de la voie humide sont en finalisation de démantèlement et celles sur la voie sèche le sont également.

sur l’atelier HA PF (haute activité produits de fission) :

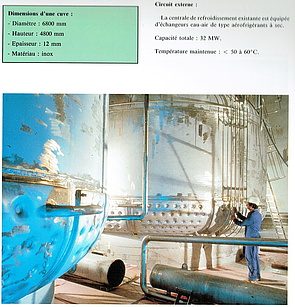

- L’opération de rinçage est en fin d’exécution, concernant les cuves particulièrement radioactives dues à l’opération de concentration des produits de fission et actinides mineurs.

sur l’atelier STE2 (station de traitement des effluents liquides) :

- L’opération de vidage des matières radioactives du premier décanteur a débuté.

enfin sur l’atelier ELAN II B (création de sources césium 137 et strontium 90) :

- Le démantèlement de la dernière cellule 900 a démarré, les trois autres cellules ayant déjà été vidées de leurs équipements.

Cette énumération, pour fastidieuse qu’elle soit, traduit bien la multitude des chantiers, chacun ayant sa spécificité radiologique et équipementière. Elle traduit clairement la nécessaire qualité technique du personnel attaché à ces travaux. Précisons qu’il s’agit de personnels Areva à hauteur de 275 personnes actuellement, auxquelles il faut ajouter 125 personnes de la filiale Areva spécialisée STMI.

Nous aurons sans doute l’occasion de revenir sur le déroulement de ce vaste chantier, prototype en la matière. Mais il constitue déjà un important champ d’acquisition de connaissances en ce qui concerne le démantèlement d’ateliers de haute activité ou objet d’une très importante activité alpha. Et ce chantier se situe dans le domaine des usines et des laboratoires manipulant une importante radioactivité, par opposition aux installations concernant les réacteurs qu’ils soient électronucléaires ou expérimentaux.

En conclusion :

Elle sera assez succincte car elle vient après un texte qualifié sans doute d’un peu long ! Mais puisque vous avez eu le courage d’en venir à bout, nous allons simplement souligner le parallélisme entre les deux démarches, à savoir :

- d’une part le démantèlement du Réacteur à Haut Flux(RHF) de l’Institut Laue Langevin (ILL) de 1991 à 1994 à Grenoble.

- et celui qui vient d’être entamé au sujet de l’usine UP2-400 de la Hague

Car les opérations qui avaient été menées sur le RHF se présentent à nouveau comme des opérations précurtrices de celles entamées aujourd’hui à La Hague mais ces dernières se situant à une plus grande échelle.

Notons, dans ce but, les points communs aux deux démarches :

- Dans les deux cas une étude approfondie des conditions radiologiques de chaque composant a prévalu avant toute proposition technique de déconstruction.

- Dans les deux cas, ces évaluations ont été faites par le service d’exploitation grâce aux équipes intégrées du service de protection contre les radiations (SPR).

- Dans les deux cas, des maquettages précis ont anticipé les décisions qui ont été finalement adoptées pour intervenir en matière de déconstruction.

- Dans les deux cas, ce sont les exploitants qui ont été à l’origine des évaluations radiologiques et ensuite ont participé à l’exécution des travaux et ont contribué à « aguerrir » les équipes nouvelles agissant dans les divers domaines spécifiques de déconstruction.

- Dans les deux cas, et pour l’usine UP2 400 pour ce qui est déjà achevé en matière de déconstruction dans certains secteurs, ce sont les exploitants qui ont exercé un contrôle étroit sur les conditions d’exécution.

- Et dans les deux cas, les déchets ont été évacués au fur et à mesure dans le respect des règles en vigueur.

Et même si les deux opérations n’ont pas la même ampleur entre le RHF et l’usine UP2 400, l’opération de reconstruction du bloc pile du RHF a couronné ce travail des exploitants, qui a été ainsi au-delà de la déconstruction. Or, c’est bien ce qui est visé dans l’opération de déconstruction de l’usine UP2 400 c’est-à-dire la réutilisation ultérieure d’un emplacement ainsi assaini.

Et pour conclure, nous dirions que, si pour les structures du bloc pile du RHF il s’agissait essentiellement de composants « activés » par le rayonnement neutronique et que dans le cas de l’usine UP2 400 il s’agit essentiellement de contamination surfacique, il n’en demeure pas moins que la confrontation de ces méthodes permet de dégager un schéma commun pour entreprendre et réussir ces opérations.

Les auteurs

Jean-Paul Martin, président d'honneur de l'ARILL, ancien responsable du démantèlement et de la reconstruction bloc pile du RHF au titre CEA et Institut Laue-Langevin, ancien responsable de production sur l’établissement de la Hague au titre COGEMA avec Usine UP2400 puis démarrage de l’usine UP3 A.

Actuellement membre des trois CLI du Cotentin Areva La Hague–Andra Digulleville–EDF Flamanville–en qualité de représentant de l’AEPN (Association des Ecologistes Pour le Nucléaire).

Yves Baron, ingénieur, ancien Chef du Groupe d’Etudes Atomiques de l’Etat-Major de la Marine, membre-expert du GRNC (Groupe Radioécologie Nord-Cotentin). Personnalité qualifiée dans le domaine nucléaire de la communication et de l’information. Membre des trois CLI du Cotentin au titre du collège scientifique.

- [50 ans] Souvenirs de Egelhofer

- [50 ans] Ce à quoi le RHF a échappé

- [50 ans] LADI et biologie structurale

- [50 ans] La communication

- [50 ans] Calcul scientifique

- [50 ans] Service mécanique

- [50 ans] Controle instrument

- Du noyau atomique aux rats

- Herma, dresseuse de chats

- Quart de nuit

- Mambo I

- D6 et Covid-19 (2020)

- Covid-19 et l'ILL (2020)

- Pierre Andant

- Un espace culturel scientifique international

- Bruce Forsyth

- Après-Fukushima (JP Martin)

- Cuve EPR (JP Martin)

- Détours et déviations (W. Just)

- Le 50e anniversaire de l'ILL (P. Aldebert)

- Les 50 ans de l'ILL (2017)

- Démantèlement UP2 400 (2016)

- Empoisonnement xénon (2016)

- Environnement échantillon (2015)

- Remplacement du bidon réacteur (2014)

- Encyclopédie des neutrons (2014)

- Enseignement international (2014)

- Zoé - goutte d'eau lourde (2014)

- Pierre Aldebert (2014)

- Cristallographie (2014)

- Hommage à Mélusine (2014)

- Hommage à Siloé (2013)

- Les commissions locales d'information (CLI) (2013)

- Les ateliers nationaux du 21ème siècle (2013)

- Démantèlement ou déconstruction (2013)

- L'affaire Greifeld (2013)

- Mix et transition énergétique (2012)

Voir aussi Démantèlement ou déconstruction (2013) du même auteur.